こんにちは。さーいよいよ製作開始です。

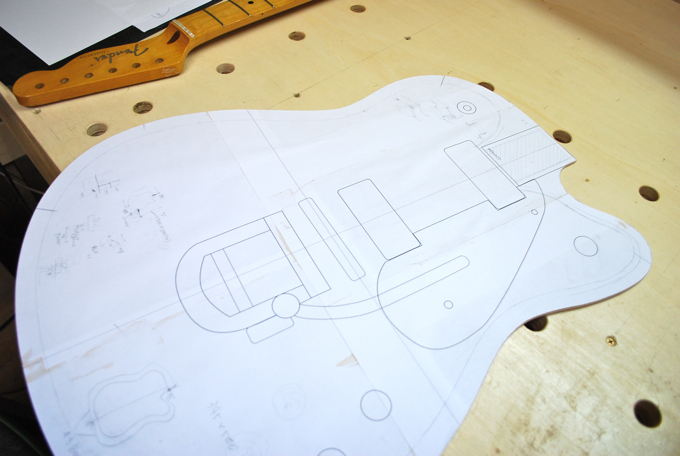

まずは原寸大に出力した絵を合板に貼って、型板を作りました。これって必要かな。

墨をしたりするのに便利ではある。

しかし、必要ないかもしれないと今思いはじめました。ま、はじめてなのでね、様子を見たり、いろいろあると安心なのは確かです。

ちなみにこの型板当時はまだセミアコにしようと思っていたので、いろいろ絵が違いますね。

| テレキャスネック×フルアコボディのギター作りに挑戦する【目次】 ※各記事へ移動します。 |

| 1【設計】 |

| 2【型作りとサイドの曲げ加工】 |

| 3【ヒール/エンドブロックとライニングの接着】 |

| 4【表板と裏板の接ぎ合わせ】 |

| 5【表板と裏板のアーチ加工1】 |

| 6【表板と裏板のアーチ加工2】 |

| 7【fホールの加工】 |

| 8【ブレースの加工】 |

| 9【クランプ作りと表板の接着】 |

| 10【バインディング溝加工用トリマー治具作りと表板のトリミング】 |

| 11【ネックとボディの接合】 |

| 12【配線】 |

| 13【裏板の接着その他】 |

| 14【バインディング加工】 |

| 15【塗装】 |

| 16【ネックの組み立てとブリッジ作り】 |

| 17【パーツ類の取り付けとピックガード作り】 |

| 関連記事【テスターで弦アースをチェックしてみた】 |

| 関連記事【自作ギターの音はこんな感じ】 |

型を作る

12mm厚の針葉樹合板を2枚重ねて作ろうと思います。サイドの板は幅(高さ)37mm。台に置いた時、型が少し浮くように、底側に5.5mmの合板をちょこちょこ貼って、サイドの板を成形して収めた時に、型(厚み)と材(幅)の芯がだいたい揃うようにします。

ここの文章だけ読んでも何のことだかサッパリですね。

これは、合板をギターの形に成形してからクランプ用(上下板の接着時に使用)の溝を作っているところです。クランプはボルトで自作しようと思ってますけど、ちょっと面倒だな〜

合板2枚を重ねてタッカーで仮固定&接着圧締中の写真。この後、成形済みの上側の合板を「ならい型」にして、トリマー(ベアリング付きのビット)で成形したら完成です。

サイドの板を曲げる

これが曲げ加工に使うベンディングアイロンという、筒状のアイロンです。わたくしこれを小物作り用にもう何年も前に購入しておりました。えらい!

この写真は、1番はじめに曲げたやつですね。試しに。

この後大変だったの。

カッタウェイのとこです。型を作って曲げたり色々。手元のメモを見ますと、3回失敗してます。割れちゃうんです(上の写真)。はじめ3.2mm厚で曲げてたんですが、割れに、割れに、割れて、最後は2.7mm厚に落としました。うちにある機械では薄い材料作るの難しくて、うーん、て感じなんすけど。

なんとかできた、て写真です。

カッタウェイのとこだけで1時間か2時間か、とにかくすごい時間かかりました。少しずつ、少しずつなので。でギターの下半分(カッタウェイ側)が3時間、上半分が1時間てメモしてある。薄い材料作ったりしてからなので丸一日ですね。

木を霧吹きで湿らせながらじゅ~っとアイロンに当てて、ぐ~っと力を加えて、て感じの作業です。しっかしオークはいい匂いします。あ、メープルもいい匂いするんでしょうね。

おーっ、一歩前進。

横方向はクサビ状の木で突っ張っております。わたくしクサビ状の端材が出ると捨てられないもんで、けっこうたくさんあるんです。これはもしや「木工あるある」なんじゃないかと密かに思っておりますが、誰かに聞いたことないな。

使った型とか、失敗した材料たちと記念撮影。

以上でーす

コメント