あなたたちだめじゃないの!

ハ~イ(ハ~イ)

と。

今日はちょっと日頃の行いを反省してからはじめますね。

| テレキャスネック×フルアコボディのギター作りに挑戦する【目次】 ※各記事へ移動します。 |

| 1【設計】 |

| 2【型作りとサイドの曲げ加工】 |

| 3【ヒール/エンドブロックとライニングの接着】 |

| 4【表板と裏板の接ぎ合わせ】 |

| 5【表板と裏板のアーチ加工1】 |

| 6【表板と裏板のアーチ加工2】 |

| 7【fホールの加工】 |

| 8【ブレースの加工】 |

| 9【クランプ作りと表板の接着】 |

| 10【バインディング溝加工用トリマー治具作りと表板のトリミング】 |

| 11【ネックとボディの接合】 |

| 12【配線】 |

| 13【裏板の接着その他】 |

| 14【バインディング加工】 |

| 15【塗装】 |

| 16【ネックの組み立てとブリッジ作り】 |

| 17【パーツ類の取り付けとピックガード作り】 |

| 関連記事【テスターで弦アースをチェックしてみた】 |

| 関連記事【自作ギターの音はこんな感じ】 |

裏板

裏板はホワイトオークです。もともと重い材料ですが、ギター用にとっておいた材料が、切ってみたらものすごく重くてですね、参りました。同じ材種でもギューッと中身が詰まっているような木があるんです。ガッチガチに堅くて。それでした。まー行くしかねーや。

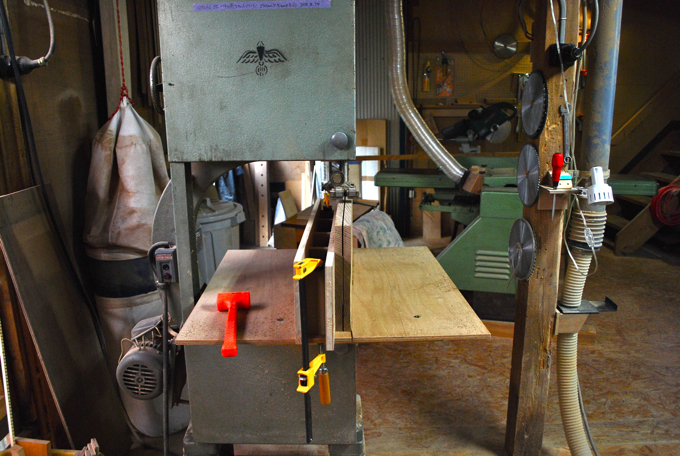

バンドソーで割ります。この材料は6/4インチ材というやつで、38mm厚くらいに製材された木です。で、製材されてから反ったりなんかするので、それをこちらで平らに削ります(機械のカンナです)。で、それをまた割ります。削る前に割ってもいいけど、ま、削ってから割りました。こんな幅広の材料を割るのははじめてですね。あらかじめテーブルソーで切り込みを入れてあります。そうしないと、このバンドソーでは無理な感じです。見た目はやりそうなんですけどね。パワーありません。

進まない。

刃が切れたらヤーですからね。バン!てなりますからね。ここはゆっくり。あなたのペースでいいです。ゆっくり切りましょうと。20分くらいかかりました。

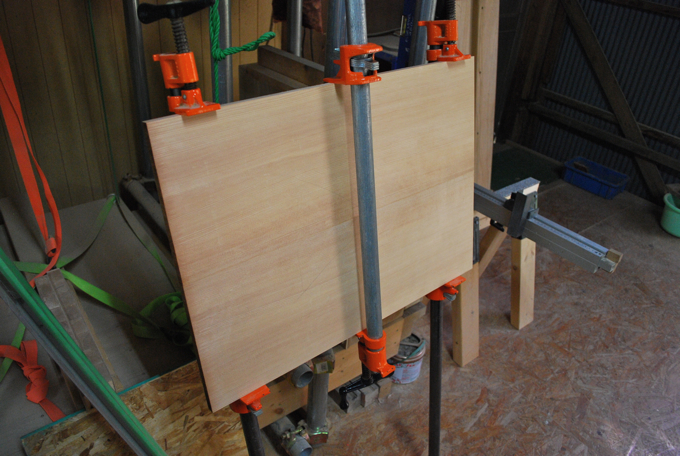

で、半分に割った材料をまた平らに削ってですね、接ぎ面をつくってですね、接着圧締中の写真が上のやつです。結局13mm厚になってしまいました。

表板

表板はシトカ・スプルースです。スプルースって松系の木ですけど、ついこの前までヒノキ系かと思ってました。だって日本ではアラスカヒノキって言うんですよ?おかしいでしょ?

ま、いいですけどね、

えーこれ、いい材料です。どさくさに紛れて買いました。柾目で、柾目って、縦縞の木目のことですけど、すーっと目が通ってて、3mくらいの板なのに節一つ無い。こんないいスプルースはじめて使います。

さて、ここからは裏板と同じです。スプルースだから柔らかくてサクサク切れるかと思いきや、そうでもない。

途中で止めて写真撮ってるくらいですからね。もう飽きちゃうくらい時間かかります。

切り口にクサビを入れてあります。切り口からギューッと木が絞めてきたりすることがありますので。一人でやってますから、あっち行ったりこっち行ったりです。

パカっと割れたのがこれ。

真ん中でパカっと割った状態がいわゆるブックマッチというやつです。私は驚くほどブックマッチに思い入れがありません。木の表と裏って、削り方向が反対になるんですけど、ブックマッチで接ぎ合わせると真ん中で削り方向が逆になるんですね。裏と、表、になりますから。ちょっとやだなーと。その程度の男です。

でもギターはブックマッチで作るのが基本なようなので、ブックマッチにしましたよ。

実は接ぎ面(板同士を接着する面)をつくるのって、難しいんです。機械を使っても難しいんです。スーッと切ってハイ接着、という訳にはいきません。どう難しいかは説明するととっても長くなるので割愛。でもがんばってることを伝えたい。

接着剤はタイトボンド3かオーシカのピーアイボンドを使ってます。最近あらためて思ったのは接着剤を付けて、面と面をズリズリと擦り合わせると強く接着できるのナということ。接着面に強度を上げる為の実加工などをすると逆に擦り合わせはできないんですが。なにも加工をしない(イモとか言います)場合は絶対擦り合わせしよ、とまさに今思ってます。そうしよ。

接着剤を付けてから、圧締しているのが上の写真。圧締の仕方で板が反ってしまったりするので気をつけます。表板は14mm厚になりました。以上でーす

コメント